Les réacteurs d’avions bénéficient d’un luxe de précaution dans leur manipulation et leur transport. Il s’agit de pièces de grande valeur qui comportent à la fois des parties imposantes à protéger, mais aussi des mécanismes de haute technologie de plus petite taille, mais plus fragiles et très exposés durant le transport. Le skrinkage est la méthode à ce jour plébiscitée, car elle apporte toutes les garanties pour que les pièces arrivent à destination en parfait état.

Qu’est-ce que le shrinkage des réacteurs d’avion ?

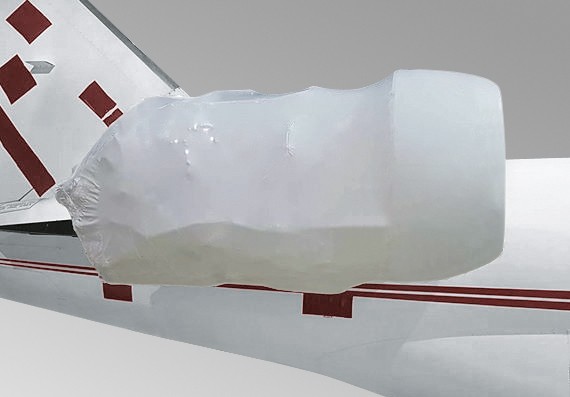

Shrink d’un réacteur d’avion

Shrinker signifie emballer un objet à l’aide d’un film rétractable qui est ensuite chauffé avec un pistolet spécifique. Au contact de la chaleur, le film se rétracte et épouse les formes de l’objet à protéger, puis se durcit. Il forme une couche étanche, comme une coque, qui garantit qu’aucun contaminant ne peut pénétrer.

L’utilisation du film rétractable contribue à protéger les composants sensibles contre les facteurs qui peuvent les endommager lors du transport ou du stockage, tels que la contamination par la poussière et la saleté, les intempéries, l’humidité, la chaleur, le froid extrême, les rayon UV, les chocs, etc.

Pour des pièces industrielles de grande valeur comme les moteurs d’avions, les films contiennent également des inhibiteurs d’UV renforcés, pour permettre aux pièces de résister à l’exposition du soleil et aux très hautes températures de certains pays.

Les avantages du film rétractable pour l’industrie aéronautique

Le shrinkage des moteurs d’avions – et des composants aéronautiques en général – permet de les transporter par n’importe quel moyen, camion, avion ou bateau. Il est possible de shrinker une pièce d’un seul bloc, mais aussi de déplacer des pièces détachées. Celles-ci ne sont alors plus protégées au sein de leur installation mère et sont sensibles aux conditions météorologiques auxquelles elles ne seraient normalement pas soumises durant le vol. C’est le cas lorsqu’il y a de la maintenance à effectuer sur des pièces détachées, ou pour réunir les pièces de diverses provenances pour leur assemblage définitif.

Lors du transport maritime, le shrink permet de protéger intégralement les pièces contre l’humidité et l’air marin qui sont particulièrement corrosifs. Les films de shrinkage destinés à l’aviation sont d’une solidité à toute épreuve et sont ignifuges. Leur épaisseur est de l’ordre de 250 microns et au-dessus.

Les pièces aéronautiques à shrinker

Les pièces internes

Absorbeur d’humidité

Lorsque le réacteur d’avion est transporté en pièces détachées, le shrinkage permet de protéger des pièces qui sont normalement internes, comme les composants informatiques, l’électronique ou les métaux ferreux. Il faut donc déterminer les éléments qui doivent bénéficier de protections spécifiques.

Dans le cas de produit particulièrement sensibles à l’humidité par exemple, il est possible d’ajouter des sachets déshydratants qui vont absorber cette humidité. Il faut également protéger certaines parties métalliques sensibles à la corrosion en utilisant des VCI (inhibiteurs de corrosion volatile).

Les parties externes

Turbine shrinkée sous film transparent

Pour les parties externes du réacteur, le shrinking n’est généralement pas apposé directement sur sa coque, mais un rembourrage est prévu entre le film à shrinker et le réacteur, afin de lui offrir une meilleure protection.

Le rembourrage protège le moteur du contact direct du plastique qui peut frotter les parties peintes. Il crée un rempart au cas où, au cours du transport, il pourrait y avoir un choc qui cabosse la pièce ou déchire le plastique et entame la coque.

D’autre part, le rembourrage crée une barrière thermique contre les températures extrêmes. Le film peut aussi être transparent pour permettre de visualiser son contenu.

Techniques d’installations professionnelles

Pour shrinker des pièces aéronautiques de grande taille, il faut utiliser des machines professionnelles de grande envergure. Les entreprises travaillant dans ce domaine proposent des services complets, en fournissant les films polypropylène spécifiques et en se chargeant également de leur pose.